DFM可制造性分析工作理念:从产品规划立项开始,与生产相关的工艺问题就被考虑进去,综合斟酌产品用途等因素,对板材、元器件、结构等各方面,从成本、效率、质量等各方面进行最优的选择,尤其+要求单板的Layout遵守此选择,并在设计过程,利用各种仿真软件,和特殊的检查条例,对板子进行全方面的检查修正,确保设计的到生产的一次良率,大大提高产品设计的可制造性,从而起到省时、省物、省钱的效果。

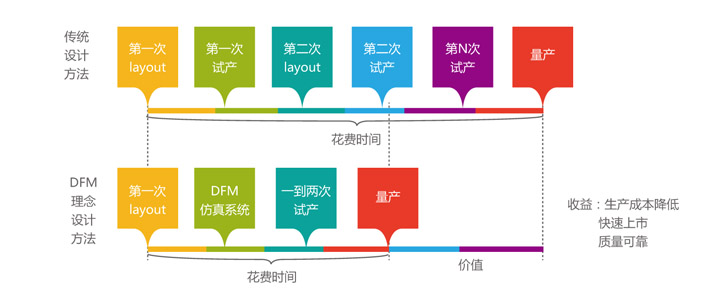

使用DFM理念的设计方式,可以有效减少试产次数,加快研发周期,既前期设计考虑更多的问题,是保证PCB设计一次性试产成功的关键。

DFM可制造性分析工作流程

1、原理图阶段

器件选项(性能和成本)

基本工艺路线(成本和质量)

板材选择(性能和成本)

板子外观(含拼板设计)

......

2、封装库阶段

钢网形状

丝印内容

DFM软件(Valor)仿真

实际验证

……

3、布局阶段

排布均匀

极性一致性

焊接方式和方向

摆放次序

散热考虑

维修考虑

DFM软件(Valor)仿真

……

4、布线阶段

线宽/线距

铺铜形状

孔设计和选择

叠层设计

阻抗考虑

残铜、散热、弯曲等

DFM软件(Valor)仿真

……

5、出文件阶段

网络短断路检查

加工说明

表面处理

分类和格式

制板厂EQ确认

…… ……

6、试产阶段

试产跟线

问题记录

问题分类和反馈

评估和改版建议

量产转移

……